4 основных принципа процесса пултрузионного формования

I. Пултрузионное формование

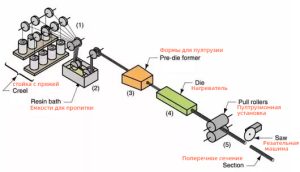

Пултрузионное формование – это непрерывный процесс изготовления материалов с постоянным поперечным сечением. Сочетая в себе «вытягивание» и «экструзию», пултрузия растягивает материал, а не выталкивает его.

II. Обработка при пултрузионном формовании

В стандартном процессе пултрузии армирующий материал (например, стекловолокно или плетеные нити) погружается в смолу, которая затем соединяется с отдельной системой преформ и протягивается через нагретую стационарную фильеру, чтобы смола полимеризовалась.

Пропитка может осуществляться путем протягивания арматуры через ванну или путем впрыска смолы в инжекционную полость, обычно прикрепленную к пресс-форме. Для пултрузионного формования могут использоваться различные виды смол, включая полиэфир, полиуретан, виниловый эфир и эпоксидную смолу.

Смолы обеспечивают устойчивость к воздействию окружающей среды (например, коррозионную стойкость, устойчивость к ультрафиолетовому излучению, ударопрочность и т. д.), а армирующие стекловолокна обеспечивают прочность в дополнение к пожарной безопасности.

Поверхностные нити также могут быть добавлены для предотвращения эрозии или «намораживания волокон», а также для повышения коррозионной и УФ-стойкости профиля.

Технология не ограничивается термореактивными полимерами. Недавно пултрузия стеклопластика была успешно использована с термопластичными матрицами, такими как полибутилентерефталат (ПБТ), полиэтилентерефталат (ПЭТ), путем пропитки или инкапсуляции стекловолокна в лист термопластичной матрицы, который затем нагревается.

Экологическая чистота готовых изделий из стекловолокнистых термопластов по сравнению с композитами на основе термореактивных смол, а также практически неограниченные возможности рециклинга (переработки) после исчерпания ресурсов являются обязательными аргументами в пользу армированных термопластов.

По этим причинам промышленное производство и использование данных материалов в высокоразвитых странах в последние десятилетия увеличивается на 8-10% в год. Новые разработки не только дали практический толчок производству как прямых, так и изогнутых профилей, но особенно в автомобильном секторе, где наблюдается растущий спрос на эту технологию.

Технология пултрузионного формования для производства волокнистых композитов из полимерных матриц представляется энерго- и ресурсосберегающей.

Экономические и экологические факторы благоприятствуют использованию термопластичных матриц, однако высокая вязкость расплава затрудняет достижение высокой производительности и качественной пропитки волокнистых наполнителей матрицами этого типа.

III. Области применения

Формовочные изделия из пултрудированного стекловолокна широко используются в следующих отраслях:

В сельскохозяйственной и химической промышленности для изготовления коррозионностойких реечных полов с повышенными прочностными характеристиками для животноводческих помещений, химических заводов и других зданий;

В строительной промышленности для изготовления армированных стекловолокном материалов, профилей, каркасов, армирующих элементов для окон ПВХ и т.д;

в аэрокосмической промышленности для производства структурных компонентов для самолетов;

в спортивной и туристической индустрии для производства оборудования с усиленными прочностными характеристиками: лыжи, лыжные палки, флагштоки для гольф-полей, конструкции палаток и навесов и т.д;

в энергетике для изготовления диэлектрических конструкций, стекловолоконных стержней для композитных изоляторов и опорных конструкций для элементов сигнальных блоков, а также стекловолоконных профилей для изготовления трансформаторов и электродвигателей;

в промышленном производстве – для использования гранул длинноволокнистого формовочного материала (ДФМ) в качестве сырья для последующего изготовления конструкций и изделий с повышенными прочностными и химическими свойствами;

в автомобильной промышленности – для производства конструкционных и сложных деталей для транспортных средств с повышенной жесткостью, прочностью и легкостью;

IV. Оборудование для пултрузионного формования

Пультрудеры для стеклопластика различаются по конструкции. Часто используются два типа: возвратно-поступательные (ручные) и непрерывные (кошачьи).

При круглом пултрузионном формовании машина имеет две подвижные ступени, аналогичные ручной сборке, но так как процесс прерывистый, то на один съемник устанавливается только один съемник, а на другой – пресс-форма.

Линейное или круговое движение платформы зависит от типа изготавливаемого профиля. Минимальный радиус линейного станка с вращающейся платформой составляет около 2 м. Для меньших радиусов необходимо использовать пресс-формы и захватывающие столы с круговым движением.