2025 Композитные материалы в автомобильной промышленности

Композитные материалы уже давно предлагают преимущества для внешних, структурных и даже некоторых внутренних автомобильных компонентов, такие как снижение веса и возможность формовки в сложные формы.Композитным материалам отдается предпочтение при разработке гоночных автомобилей, где основное внимание уделяется снижению веса для улучшения эксплуатационных характеристик, и автомобилей класса люкс, где объемы производства невелики и выгодно использовать красивую текстуру углеродного волокна.

В секторе грузовых автомобилей с большим объемом производства эти материалы также нашли широкое применение, хотя и не так быстро, поскольку сырье, используемое для производства углеродных или стекловолоконных композитов, дороже, чем металлические альтернативы, а производственные процессы никогда не были пригодны для мелкосерийного производства.

Однако в отчете о рынке автомобильных композитов за 2023-2032 годы, опубликованном компанией Allied Market Research (Уилмингтон, штат Делавэр, США), подразделением Allied Analytics LLP (Портленд, штат Орегон, США), которая предоставляет полный спектр услуг по исследованию рынка и бизнес-консультированию, ожидается, что доходы отрасли автомобильных композитов увеличатся вдвое.удвоится.

Согласно прогнозу, развитие аккумуляторных электромобилей и рост их продаж будут способствовать увеличению числа применений автомобильных композитов.Поскольку автопроизводители стремятся компенсировать дополнительный вес более крупных аккумуляторных батарей, чтобы уменьшить общую массу автомобиля и увеличить дальность пробега на одной зарядке, электромобили открывают множество возможностей для использования композитов с целью облегчения конструкции.

По данным Allied Market Research, композиты станут более конкурентоспособным вариантом для крупносерийного применения, поскольку технологии производства композитов переходят к более быстрым процессам, таким как формование с переносом смолы (RTM), что обеспечит ожидаемый рост отрасли.

Продолжение развития технологии корпусов батарей для электромобилей

Одной из самых больших возможностей для использования композитов в аккумуляторных электромобилях является корпус батареи – как верхняя крышка, так и шасси, используемые для крепления и защиты рамы и элементов батареи внутри автомобиля.Считается, что пустой металлический корпус батареи увеличивает массу автомобиля на 110-160 кг даже до загрузки, делая его самым тяжелым компонентом аккумуляторного электромобиля, что открывает возможности для применения более легких композитов.

Помимо снижения веса, переход на композитные корпуса батарей дает множество других преимуществ, таких как возможность формования более сложных форм, лучшая ударопрочность и коррозионная стойкость, более быстрая сборка, повышенная долговечность и улучшенная огнестойкость благодаря использованию специальных составов, что очень важно при соблюдении жестких требований производителей автомобилей, таких как стандарт UL, выпущенный UL Solutions в 2022 году.2596 в 2022 году), которые особенно благоприятны для удовлетворения строгих требований автопроизводителей, таких как стандарт UL 2596, разработанный компанией UL Solutions, который предназначен для контроля теплового выброса, т.е. утечки тепла и возможных пожаров и дыма при перегреве литий-ионных батарей.

Стандарт UL 2596 основан на соглашении компании Forward Engineering с Hyundai Motor Company об использовании нагревателей сопротивления, а не открытого пламени, чтобы понять, как материал реагирует на реальные условия нагрева и давления, при этом пламя и/или плазма из верхней части образца демонстрируют окончательное разрушение или текучесть.

В связи с повышением требований к производительности и безопасности поставщики материалов в последние несколько лет прилагают активные усилия по разработке более эффективных композитов для удовлетворения текущих и будущих потребностей автопроизводителей и производителей аккумуляторных модулей.

В 2023 году поставщики материалов представили несколько новых продуктов, предназначенных для снижения теплового выброса в корпусах батарей, включая серию решений Xencor Xtreme из длинного стекловолокна (LGF) PPA компании Syensqo (ранее Solvay, Alpharetta, GA, США), новый перерабатываемый термопластик компании Envalior (Дюссельдорф, Германия).(Дюссельдорф, Германия), новый перерабатываемый термопластик Tepex компании Envalior для экстремальных применений корпуса аккумулятора, а также огнестойкая, быстро отверждаемая эпоксидная система препрегов SolvaLite 716 FR компании Syensqo.

Чтобы продемонстрировать эффективность своих технологий при использовании корпусов батарей, поставщики автомобилей первого уровня и даже поставщики материалов, помимо автопроизводителей, постоянно предлагают новые конструкции корпусов батарей, как, например, поставщик материалов Mitsubishi Chemical Group (Токио, Япония), который на выставке JEC World 2024 дебютировал со своей формованной верхней крышкой корпуса батареи, которая, как утверждается, разработана для облегчения сборки и при этом совместима сширокий ассортимент материалов компании, включая материалы на биооснове или вторичной переработке, термореактивные препреги или термопласты.

Прототип верхней крышки батарейного блока Mitsubishi Chemical Group, представленный на выставке JEC World 2024, разработан таким образом, чтобы облегчить сборку, а также совместить ее с ассортиментом материалов компании

Среди других разработок, касающихся батарейных отсеков, – конструкция вакуумного мокрого формования от подразделения CpK Interior Products компании Stellantis (Корбивиль, Онтарио, Канада), вариант “инструментального ящика” из нескольких материалов от поставщика уровня 1 Katcon (Монтеррей, Мексика), демонстрационная деталь из нескольких материалов от Continental Structural Plastics (сейчас входит в Teijin Automotive) и интеллектуальный термопластичный процесс RTM для производства демонстрационной детали для верхней крышки батарейного отсека.” вариант, демонстрационная деталь из нескольких материалов от Continental Structural Plastics (сейчас часть Teijin Automotive, Auburn Hills, Michigan, USA) и интеллектуальный термопластичный RTM процесс, используемый для производства демонстрационной детали для верхней крышки аккумуляторного блока.

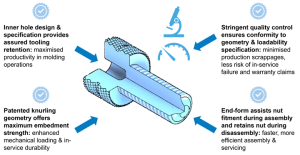

Стоит отметить, что верхняя и нижняя крышки – не единственные возможные варианты применения композитов в корпусах аккумуляторов.Для успешной работы корпусов батарей требуются беспроблемные крепежные и сборочные решения, и компания Bossard (Цуг, Швейцария) подробно описывает в своей статье исследования по разработке нового крепежного решения для соответствия жестким допускам, требуемым для применения корпусов батарей в электрических грузовиках (а также целям по снижению стоимости для OEM-производителей и поставщиков первого уровня).Компания использовала накопленные знания о композитном крепеже для разработки новой конструкции вставных шпилек, которая повышает прочность и долговечность, а также снижает общую стоимость и количество необходимой оснастки.

Сосуды под давлением, работающие на водороде

Электромобили – не единственный вариант альтернативного топлива, разрабатываемый для дорожных транспортных средств, особенно на рынке грузовых автомобилей. Во многих разработках также используется топливо с нулевым уровнем выбросов, такое как водород и возобновляемый природный газ (RNG), для декарбонизации транспорта.

Наиболее зрелые и доминирующие системы для хранения этих двух видов топлива включают сосуды под давлением типов III и IV, изготовленные из углеродного волокна/эпоксидной смолы путем намотки волокон на алюминиевую или пластиковую оболочку соответственно.

Проектирование автомобилей на солнечных батареях с использованием композитов

В дополнение к автомобилям, работающим на аккумуляторах и водороде, разрабатывается несколько концепций автомобилей на солнечных батареях, которые должны заменить традиционные бензиновые автомобили и автомобили с двигателями внутреннего сгорания.

Компания Aptera (Карлсбад, Калифорния, США) разрабатывает солнечный электромобиль, оснащенный солнечными панелями, которые можно заряжать во время движения или остановки. Первый серийный автомобиль, получивший название Launch Edition, оснащен солнечными батареями мощностью около 700 Вт и может проехать до 400 миль на одной зарядке. Конструкция автомобиля должна была обладать превосходными эксплуатационными характеристиками, в результате чего был создан композитный кузов из углеродного волокна под названием BinC, который, как утверждается, может быть переработан до пяти раз.

В ноябре 2022 года Aptera подписала соглашение с CPC Group (Модена, Италия) о производстве этих специализированных композитных кузовов. в сентябре 2023 года были выпущены первые предсерийные детали из композита. в 2024 году Aptera объявила о выходе на рынок Объединенных Арабских Эмиратов и привлекла 33 миллиона долларов нового финансирования для начального этапа производства.

Незаконченное дело 2024 Композиты в автомобилестроении (II)