Обмен знаниями о проверке качества и ремонте изделий из стекловолокна, изготовленных методом пултрузии

Первый раздел проверки внешнего вида и размеров изделий

I. Требования к квалификации

(A) может визуально проверять форму, цвет и другой внешний вид изделия на соответствие требованиям производственного задания, может выявлять дефекты поверхности, определять тип дефектов поверхности и контролировать использование изделия, может определять проколы, трещины, плохое отверждение и другие дефекты.

(ii) Может использовать метрическую линейку, верньерный штангенциркуль и другие измерительные инструменты для измерения размеров изделий и подтверждения того, что они находятся в пределах погрешности.

(iii) Умеет проверять качество пултрудированных изделий из стеклопластика, анализировать причины дефектов, таких как заусенцы, пузыри, трещины и неотвержденные изделия, и предлагать решения.

Во-вторых, сопутствующие знания

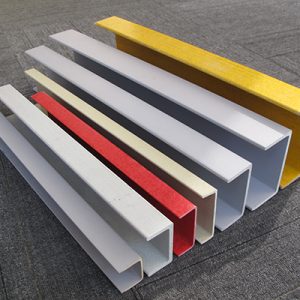

(A) Видимые характеристики пултрудированных изделий

Квалифицированные пултрудированные изделия должны иметь гладкую и ровную поверхность, без пор, трещин, пузырей, расслоения, побеления и других дефектов. Однако при использовании различных армирующих материалов внешний вид пултрудированных изделий также будет отличаться. Поверхность изделий из чистого стекловолокна должна быть самой лучшей, нежной и гладкой на ощупь. Однако, для рассмотрения боковой прочности, большинство пултрудированных продуктов будут уложены на поверхности швейного войлока, непрерывного войлока и других материалов, эта поверхность из-за войлока на швейной линии или коротко обрезанных волокон случайных рядов и появляются более грубые, этот случай может быть добавлен в крайнем слое слоя поверхности войлока, в дополнение к улучшению внешнего вида продукта эффект, но и уменьшить трение между пултрудированных продуктов и формы, улучшить коррозионную стойкость продукции.

(B) Знание дефектов поверхности пултрудированных изделий

Содержание проверки изделий из пултрузии включает в себя: проверку внешнего вида, проверку целостности и проверку размеров. Дефекты на изделиях из пултрузии возникают из-за трех категорий: состава материала, параметров процесса и методов обработки. Состав материала относится к формуле смолы, ровингу, стекловолокну, войлоку, поверхности войлока и другим факторам качества, вызывающим дефекты; параметры процесса относятся к температуре формы, скорости пултрузии и другим параметрам, вызывающим неправильно установленные дефекты: процесс относится к методу пропитки смолой, формам для предварительного формования, формовочным штампам и пултрузионному оборудованию, связанному с дефектами. Проверка пултрузионных изделий, дефекты классифицируются в следующей таблице.

(C) измерение размеров использование полного инструментария

Пултрудированные изделия, обычно используются следующие измерительные инструменты:

1. линейка используется для измерения длины пултрудированных изделий, диапазон, как правило, 3 м, 5 м и т.д. точность 1 мм.

2. штангенциркуль используется для определения размеров контура изделия, таких как толщина, ширина и т.д., диапазон обычно составляет 250 мм, а его точность составляет 0. 02 мм.

3. широкоугольная линейка для проверки поверхности резки изделий и длины перпендикулярного направления.

4. линейка прямого угла используется для проверки отклонения внутреннего и внешнего прямого угла изделия, отмеченного шкалой, также может использоваться в пост-обработке линий чертежа.

5. линейка уровня обычно используется при выравнивании формы для обеспечения согласованности формы и тягового стола.

(D) Технология проверки качества пултрудированных изделий

Содержание проверки качества прессованных изделий более обширно, включая внешний вид, точность размеров, эксплуатационные показатели и другие аспекты.

1. Внешний вид в основном относится к тому, является ли цвет продукта однородным, не имеет ли поверхность продукта и торцевая поверхность трещин, является ли поверхность гладкой и так далее. Внешний вид – это самое основное и непосредственное тестирование пултрудированных изделий, как правило, с использованием методов визуального контроля.

2. точность размеров в основном относится к сечению продукта каждой части толщины, угла и т.д. Ли в требованиях заказчика в пределах диапазона допуска, как правило, используют штангенциркуль и линейку для измерения. Более высокие требования к продукту также будет на плоскостность продукта, прямолинейность для строгого контроля, который будет необходимо отправить в специальную испытательную организацию, чтобы сделать тест, если это большая партия продукции, также могут быть специально изготовлены для измерения плоскостности и прямолинейности оснастки, чтобы облегчить повседневное производство инспекции в любое время, чтобы обеспечить качество продукции.

3. показатели производительности пултрудированных изделий производительность тест элементов больше, как правило, путем обработки стандартных образцов, в соответствии с национальными стандартами для тестирования, есть специальные организации тестирования.

Следующая статья 《Раздел 2: Анализ и суждение о поверхностных дефектах изделий и ремонта》